锂电池电芯装配中叠片工艺和卷绕工艺对比

在动力电池pack的技术路线讨论中,到底选用圆柱、软包还是方壳?争议一致在持续。类似的技术路线争议,也出现在电芯的制造可行性层面,对于锂电池中段电芯的装配工序,也有两种技术在相互竞争:叠片工艺和卷绕工艺。

这两者比的是:电芯的空间利用率、电芯的寿命、电芯制造效率和制造投资规模的大小等等。

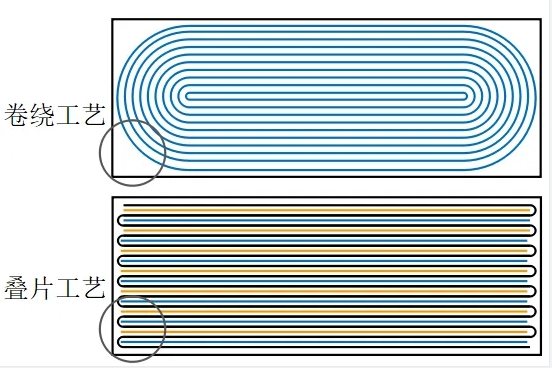

一、叠片工艺和卷绕工艺的区别

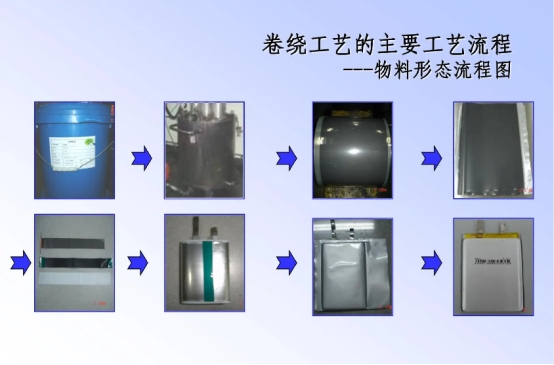

●卷绕工艺

通过控制极片的速度、 张力、尺寸、偏差等要素,将相匹配的极片、隔膜和胶带等分条后按尺寸卷成极芯

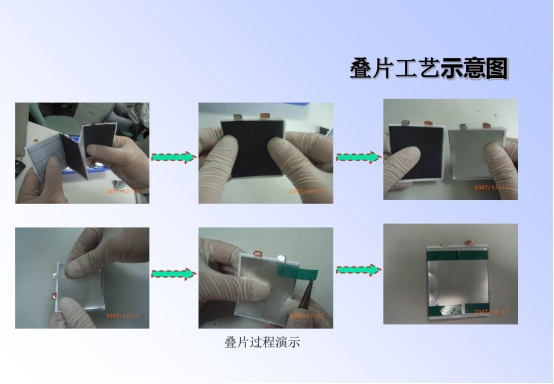

●叠片

将极片与隔膜交替堆叠在一起,最终完成多层叠片极芯的一种生产工艺。

目前中国电池企业的主要技术方向,还是以围绕卷绕为主;圆柱电池作为一种成熟的产品形态,一直采用的是卷绕工艺。但长期来看,随着叠片技术的进步,大量的电池企业开始从原有的卷绕工艺进入到叠片时代。

二、叠片技术的优势

● 能量密度更高

采用卷绕工艺的电芯,由于在卷绕拐角部有弧度,空间利用率低一些;而叠片工艺 能够充分地利用电池空间。因此,在相同体积的电芯设计下,能量密度也相应提高。

● 结构更稳定

电池在使用过程中,由于锂离子的嵌入,会使得正负极片均会有膨胀。卷绕的电芯,因为在卷绕拐角处内外层的内应力不一致,电芯会发生波浪状变形,进而导致电池的界面变差,电流分布不均,电池内部结构会变得越来越不稳定,而且这个过程还会加速。

但叠片工艺的电池,在的循环往复使用中,虽然也会膨胀,但总体来说,每层膨胀力相近,因此可保持界面平整。

● 安全性更高

在卷绕工艺过程中,两端极片折弯,涂层材料会发生较大弯曲变形;同时,折弯处容易发生掉粉、毛刺等问题;极片和隔膜受到拉力,容易产生褶皱,出现不均匀的问题。叠片电池则由于受力均匀,形变小,电芯的安全性更高。

● 更长的循环寿命

叠片电池的极耳数量较多,电子传输距离越短,电阻越小,故叠片电池的内阻能够降低,电池产热小。而卷绕则容易发生变形、膨胀等问题,影响电池衰减性能。

三、叠片工艺的劣势

● 设备效率低

一般动力电池卷绕的效率为 12PPM,方形卷绕机在极片长度 6000mm 时,效率可达到这个效率;但传统 Z 字叠片效率仅有 4PPM,效率相差了三倍。

● 设备投资额高

从单条产线来看,需要的卷绕机数量与每片电芯的长度有关,一般一条产线需要10台卷绕机,需要投资绕3000万元左右;采用叠片工艺,一条产线需要的叠片机数量与电池片数有关,一条产线的需要投资叠片装备为 6000 万元,甚至更多。

● 良率低

卷绕电池分切方便,合格率高,每个电芯只需要进行正负极一次分切,难度小;而叠片分切繁琐,每个电池有几十个小片,容易产生不良品,故叠片的单个电池容易发生断面等问题。

小结:电池企业围绕工艺的选择要做取舍,但是走势越来越清晰,随着技术创新的发展,动力电池TWh大规模制造时代是每个电池企业不可回避的点,谁能做好这点,就能在动力电池成为大规模标准化产品的阶段,找到自己的立足根本。

在线留言询价

铜箔铝箔在锂电池的应用优势与控制要点

镍镉电池和镍氢电池与锂电池的区别

引发锂电池起火的三个原因

- 一周热料

- 紧缺物料秒杀

| 型号 | 品牌 | 询价 |

|---|---|---|

| MC33074DR2G | onsemi | |

| TL431ACLPR | Texas Instruments | |

| RB751G-40T2R | ROHM Semiconductor | |

| CDZVT2R20B | ROHM Semiconductor | |

| BD71847AMWV-E2 | ROHM Semiconductor |

| 型号 | 品牌 | 抢购 |

|---|---|---|

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| ESR03EZPJ151 | ROHM Semiconductor | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies | |

| BP3621 | ROHM Semiconductor | |

| TPS63050YFFR | Texas Instruments | |

| STM32F429IGT6 | STMicroelectronics |

AMEYA360公众号二维码

识别二维码,即可关注

请输入下方图片中的验证码: