蔡司:利用纳米探针技术探索半导体微观电学性能

发布时间:2024-05-06 13:44

作者:AMEYA360

来源:蔡司

阅读量:1232

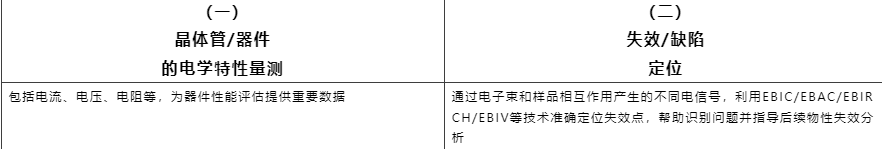

半导体器件尺寸不断缩小和复杂度增加,纳米探针(Nanoprobing)技术成为解决微观电学问题和优化器件性能的重要工具,成为半导体失效分析流程中越来越重要的一环。

随着功率半导体的快速发展,其厂商也开始密切关注纳米探针技术在PN结特性分析和掺杂区域表征等应用领域。

以下将分享两个典型案例。

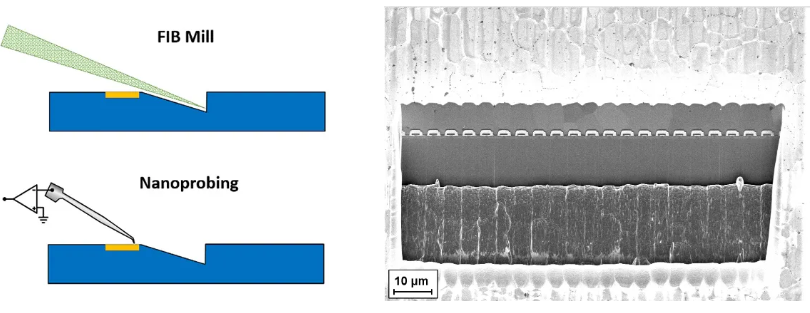

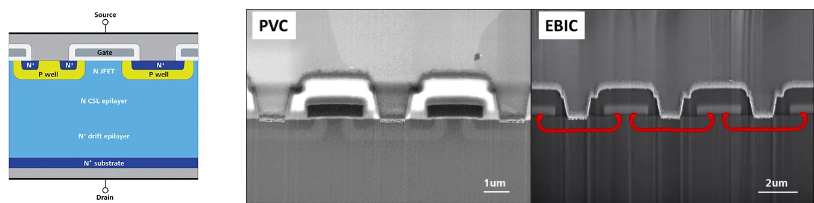

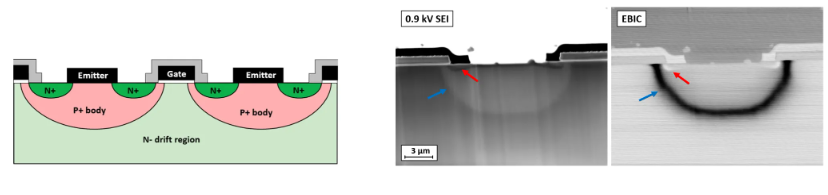

利用蔡司双束电镜Crossbeam系列(查看更多)的离子束在SiC MOSFET芯片上加工出一个坡面,把衬底和器件结构暴露出来,然后利用纳米探针和样品表面源极接触,在电子束扫描时收集EBIC信号。

通过二次电子探测器我们得到中间的PVC图像,P well和N+区域有明显的衬度差异,可以表征离子注入区域。而右图中红色的EBIC信号显示了P well和N型外延层之间的边界,即耗尽层。

在另一种常见的功率器件硅基IGBT中,可以得到类似的结果。同样使用蔡司双束电镜Crossbeam系列完成样品制备,在二次电子图像中,N型和P型区域呈现出不同的衬度,而EBIC图像则是显示了各PN结的耗尽层位置,另外也可以看到轻掺杂形成的PN结耗尽层相对较宽。

灵活而高效的EBIC测试可以通过在蔡司场发射扫描电镜(查看更多)上搭载一到两支纳米探针,并配合信号放大器而实现,提供了一种除了扫描电容显微镜(SCM)和电压衬度(VC)成像以外的表征方法,帮助客户了解器件PN结特性和进行离子注入工艺相关失效分析。

(备注:文章来源于网络,信息仅供参考,不代表本网站观点,如有侵权请联系删除!)

在线留言询价

- 一周热料

- 紧缺物料秒杀

| 型号 | 品牌 | 询价 |

|---|---|---|

| RB751G-40T2R | ROHM Semiconductor | |

| TL431ACLPR | Texas Instruments | |

| MC33074DR2G | onsemi | |

| BD71847AMWV-E2 | ROHM Semiconductor | |

| CDZVT2R20B | ROHM Semiconductor |

| 型号 | 品牌 | 抢购 |

|---|---|---|

| STM32F429IGT6 | STMicroelectronics | |

| BP3621 | ROHM Semiconductor | |

| ESR03EZPJ151 | ROHM Semiconductor | |

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| TPS63050YFFR | Texas Instruments | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies |

热门标签

ROHM

Aavid

Averlogic

开发板

SUSUMU

NXP

PCB

传感器

半导体

资讯排行榜

相关百科

关于我们

AMEYA360公众号二维码

识别二维码,即可关注

AMEYA360商城(www.ameya360.com)上线于2011年,现

有超过3500家优质供应商,收录600万种产品型号数据,100

多万种元器件库存可供选购,产品覆盖MCU+存储器+电源芯

片+IGBT+MOS管+运放+射频蓝牙+传感器+电阻电容电感+

连接器等多个领域,平台主营业务涵盖电子元器件现货销售、

BOM配单及提供产品配套资料等,为广大客户提供一站式购

销服务。

请输入下方图片中的验证码: