- Ameya360 Component Supply Platform >

- Trade news >

- 安森美:SiC如何推动车载充电技术向800V迈进

安森美:SiC如何推动车载充电技术向800V迈进

虽然“续航焦虑”一直存在,但混合动力、纯电动等各种形式的电动汽车(EV)正被越来越多的人所接受。汽车制造商继续努力提高电动汽车的行驶里程并缩短充电时间,以克服这个影响采用率的重要障碍。电动汽车的易用性和便利性受到充电方式的显著影响。由于高功率充电站数量有限,相当一部分车主仍然需要依赖车载充电器(OBC)来为电动汽车充电。为了提高车载充电器的性能,汽车制造商正在探索采用碳化硅(SiC)等新技术。这篇技术文章将探讨车载充电器的重要性,以及半导体开关技术进步如何推动车载充电器的性能提升到全新水平。

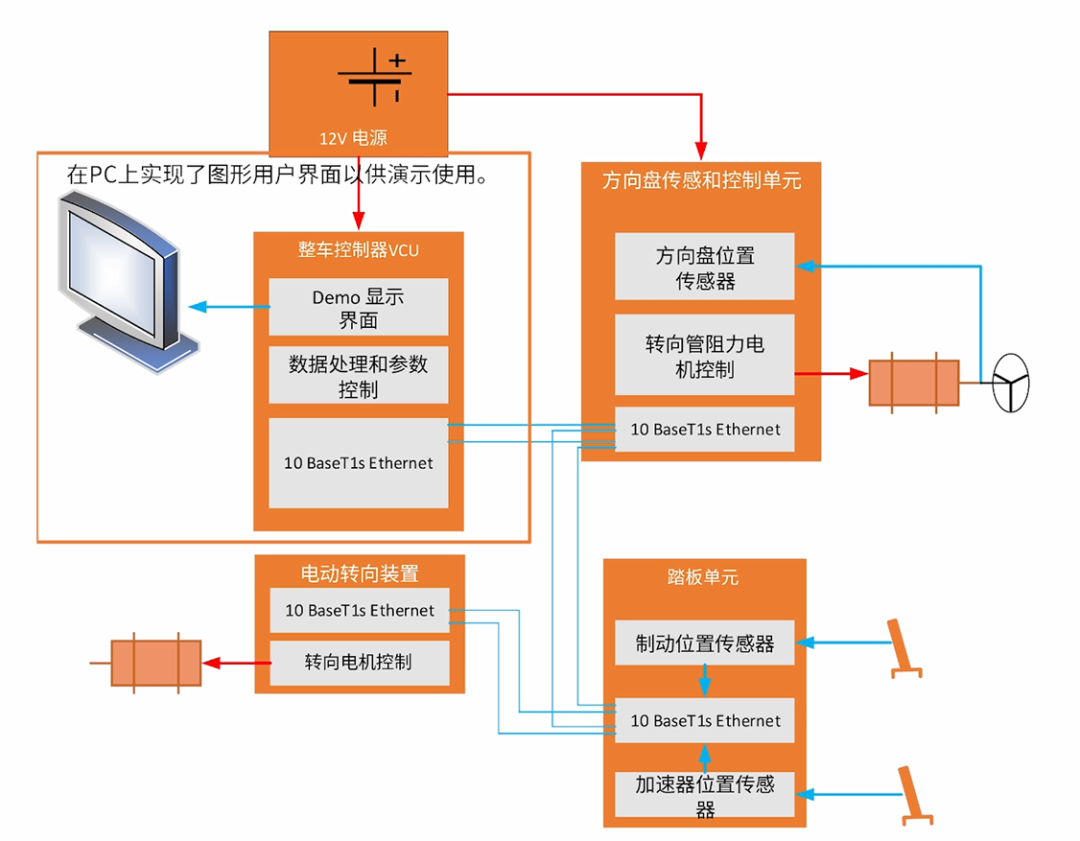

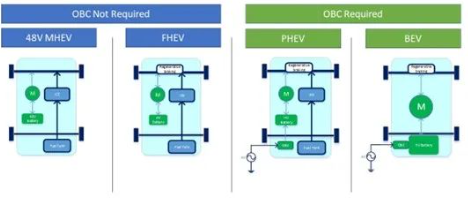

如今市场上有多种使用不同推进系统的汽车,包括仅由内燃机(ICE)提供动力的汽车、结合使用内燃机和电力系统的混合动力汽车(xHEV)和纯电动汽车(xEV)。xHEV包括两种不同类型的汽车,分别为轻度混合动力电动汽车 (MHEV)和全混合动力电动汽车(FHEV)。

MHEV主要依靠内燃机,同时集成了一个小型电池(通常为48V)。但是,MHEV无法仅依靠电力行驶,电动机旨在帮助适度降低油耗。

相比之下,FHEV具有更强的灵活性,因为它可以无缝结合使用内燃机和电动机,其中电动机由电池供电(通常工作电压范围为100-300V)。FHEV 还可以利用制动能量回收技术为电池充电,利用制动过程中捕获的能量来提高效率。

所有xEV,包括插电式混合动力电动汽车和纯电池电动汽车(BEV),都配备再生制动系统。然而,由于具有较大的电池容量,这些汽车在很大程度上依赖车载充电器进行充电。

最简单的充电方式差不多就是通过线缆将电动汽车车载充电器连接到墙上插座(通常需要接地故障保护)。尽管这种充电方式非常便利,但大多数住宅 1级系统(或J1772标准中定义的SAE AC 1级)的工作功率约为1.2kW,充电一小时只能增加5英里的里程[1]。2级系统(或SAE AC 2级)通常使用电网的多相交流供电,最常见于公共建筑和商业设施。功率最高可达22kW,充电一小时可以增加90英里的里程。

无论是1级还是2级充电器,都是为电动汽车提供交流电,因此车载充电器是将交流输入转换为直流输出来为电池充电的关键。目前,市面部署的大多数充电器都是2级充电器。

大功率直流充电桩通常称为3级、SAE 1级和2级直流充电桩或IEC模式4充电器,它输出直流电压,可以直接为电池充电,而无需车载充电器。这些直流充电桩的功率范围从50kW到超过350kW,可以在大约15-20分钟内充电至电池容量的80%。考虑到高功率水平和需要对电网基础设施进行改造,尽管快速充电站的数量正在迅速增加,但仍然相对有限。

许多汽车制造商目前正在将400V电池改为800V电池。这种转变旨在通过提高系统效率、提升性能、加快充电速度和减轻线缆和电池重量来延长电动汽车的续航里程。

车载充电器分析

车载充电器通常是二级电源转换器,由功率因子校正级(PFC)和隔离型DC-DC转换器级组成。需要注意的是,虽然非隔离型配置是可行的,但很少使用。功率因子校正级对交流供电进行整流,将功率因子保持在0.9以上,并为DC-DC级生成调节的总线电压。

过去几年中,市场对双向系统的需求显著增加。双向系统让电动汽车能够提供从电池到电源的反向功率流,以支持各种用途,例如动态平衡电网负载(V2G:车辆到电网)或管理电网停电(V2L:车辆到负载)。

传统的功率因子校正方法涉及到结合使用二极管整流桥与升压转换器。整流桥将交流电压转换为直流电压,而升压转换器则负责升高电压。该基本电路的增强版本采用交错式升压拓扑,通过并联多个转换器级,以减少纹波电流并提高效率。这些功率因子校正拓扑通常采用硅技术,如超结MOSFET和低Vf二极管。

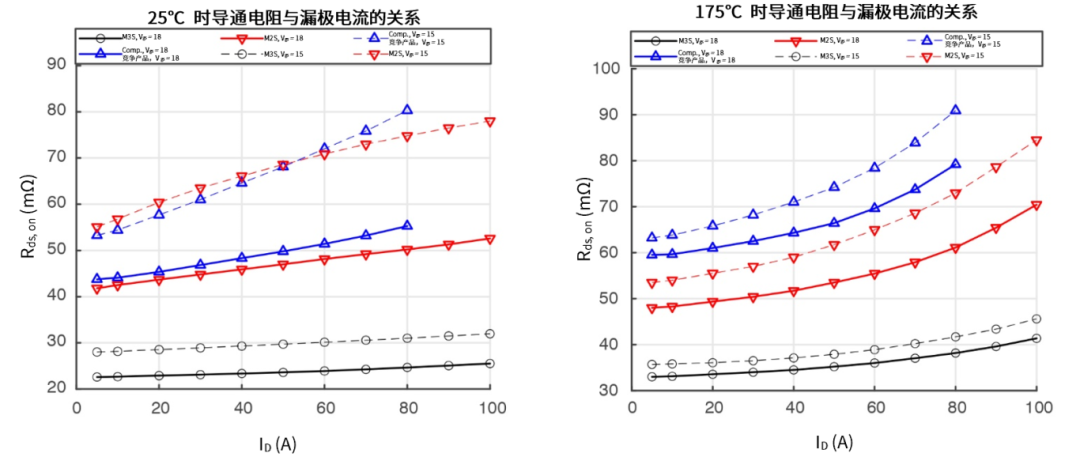

随着宽禁带(WBG)功率开关的出现,特别是SiC功率开关,新的设计方法得以实现。这类功率开关具有较低的开关损耗、较低的RDS(on)和低反向恢复体二极管优势。

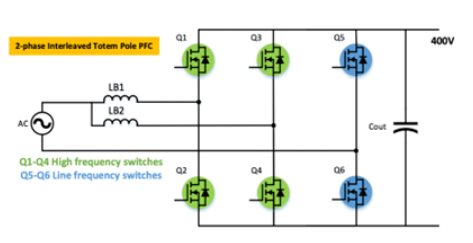

在中高功率的功率因子校正应用(通常为6.6kW及以上)中,无桥图腾柱拓扑变得越来越普及。如图2所示,在这种拓扑中,慢桥臂(Q5-Q6)以电网频率(50-60Hz)开关,而快桥臂(Q1-Q4)则会进行电流整形和升压,并在硬开关模式下以更高频率(通常为65-110kHz)运行。尽管无桥图腾柱拓扑大幅提高了效率并减少了功率元件的数量,但它提高了控制方面的复杂性。

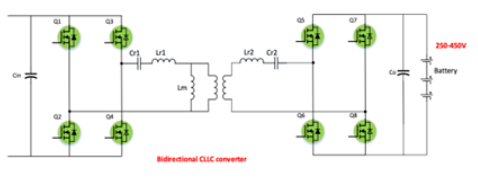

DC-DC级通常采用隔离式拓扑,使用变压器提供隔离,主要目的是根据电池的充电状态调节输出电压。尽管可以采用半桥拓扑,但当前主要采用双有源桥(DAB)转换器方案,例如谐振转换器(比如LLC、CLLC)或相移全桥 (PSFB)转换器。近来,谐振转换器,特别是LLC和CLLC,因其具备多项优势而受到广泛关注,具体优势包括宽软开关工作范围、双向工作能力以及将谐振电感和变压器整合到单个功率变压器中的便利性。

车载充电器应用中的SiC

对于400V电池组,通常首选SiC 650V器件。然而,对于800V结构,由于具有更高的电压要求,因此需要使用额定电压为1200V的器件。

车载充电器领域采用SiC的原因是其各项品质因数(FOM)表现出色。SiC在单位面积的具体RDS(on)、开关损耗、反向恢复二极管和击穿电压方面具备优势。这些优势使得基于SiC的方案能够在更高的温度下可靠地运行。利用这些出色的性能特点,可以实现更高效、更轻量的设计。因此,系统可以实现更高的功率水平(最高可达22kW),而这是使用基于硅的传统方案(如 IGBT或超结)难以实现的。

虽然电动汽车采用更高功率的车载充电器可能不会直接影响汽车的续航里程,但它能够显著缩短充电时间,有助于解决续航焦虑问题。为了实现更快的充电速度,车载充电器的功率正在不断提高。SiC技术发挥着至关重要的作用,使这些系统变得更加高效,确保高效地转换电网电力,避免能源浪费。该技术使人们能够设计更紧凑、轻量和可靠的车载充电器系统。

Previous:欧姆龙与新松机器人达成战略合作

Online messageinquiry

- Week of hot material

- Material in short supply seckilling

| model | brand | Quote |

|---|---|---|

| CDZVT2R20B | ROHM Semiconductor | |

| TL431ACLPR | Texas Instruments | |

| MC33074DR2G | onsemi | |

| RB751G-40T2R | ROHM Semiconductor | |

| BD71847AMWV-E2 | ROHM Semiconductor |

| model | brand | To snap up |

|---|---|---|

| ESR03EZPJ151 | ROHM Semiconductor | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies | |

| BP3621 | ROHM Semiconductor | |

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| TPS63050YFFR | Texas Instruments | |

| STM32F429IGT6 | STMicroelectronics |

Qr code of ameya360 official account

Identify TWO-DIMENSIONAL code, you can pay attention to

Please enter the verification code in the image below: